Имитационное моделирование процессов оценки качества на промышленном предприятии

Simulation modeling of quality assurance processes in an industrial plant

Авторы

Аннотация

Менеджмент качества, как система управления и постоянного совершенствования деятельности, предприятия требует разработки методов анализа и диагностики параметров. Использование методики имитационного моделирования и статистических методов контроля качества обеспечит основание для управления производственными процессами промышленного предприятия.

Ключевые слова

управление качеством, статистические методы контроля качества, имитационное моделирование.

Рекомендуемая ссылка

Водолажский Артур Рафикович, Гумеров Анвар Вазыхович. Имитационное моделирование процессов оценки качества на промышленном предприятии // Современные технологии управления. ISSN 2226-9339. — №11 (35). Номер статьи: 3502. Дата публикации: 08.11.2013. Режим доступа: https://sovman.ru/article/3502/

Authors

Abstract

Quality management and the need for continuous improvement requires the development of methods of analysis and diagnostic parameters. The use of simulation techniques and statistical quality control methods will provide the basis for process control of industrial enterprises.

Keywords

quality management, statistical quality control methods, modeling simulation.

Suggested citation

Vodolazhsky Arthur R., Gumerov Anwar Vazykhovich. Simulation modeling of quality assurance processes in an industrial plant // Modern Management Technology. ISSN 2226-9339. — №11 (35). Art. # 3502. Date issued: 08.11.2013. Available at: https://sovman.ru/article/3502/

Современные предприятия вынуждены искать наиболее оптимальные способы управления и развития в сложнейших экономических и социальных условиях ужесточения конкуренции, износа оборудования, финансовых задолженностей. Повышение эффективности функционирования промышленных предприятий напрямую связано с совершенствованием качества продукции и развитием систем менеджмента качества, разработкой интегрированной системы менеджмента (ИСМ) на основе аддитивного функционирования нескольких стандартов, чаще всего построенных на основании уже реализуемого ИСО 9000 и системы управления охраны труда.

Рассматривая производственные процессы промышленного предприятия с точки зрения оценки качества необходимо учитывать процессный подход, который при заданных входных параметрах организации обеспечивает удовлетворение потребителей конечным продуктом производства. Процессный подход в аспекте реализации ИСМ обеспечивает не только качество производства, но и качество управленческих решений, предоставляя способ выявления и устранения проблем предприятий [1].

Очевидно, что качественно-количественное измерение процессов и продукции промышленного предприятия, мониторинг их реализации – объективный вариант получения адекватной и достоверной информации. Только на основании точной и качественной информации можно повысить эффективность управления предприятием и его конкурентоспособность.

Следовательно, реализация ИСМ ставит необходимостью определение:

- параметров результативности процессов организации (в том числе и производственных);

- способов измерения (текущий мониторинг) параметров;

- методов анализа и диагностики параметров, а следовательно, и критерии их оценки.

Разработка системы показателей ИСМ должна быть продиктована необходимостью и достаточностью измерений. Анализ стандарта ISO 9001:2008 и аналитических статей по вопросам измерения процессов ИСМ, в частности [2], показал, что метод измерения результативности процессов, как совокупности действий, является полезным в случае, если с его помощью можно оценить уровень качества продукции, соответствующей требованиям потребителя.

Разработку или адаптацию оценочных процедур результативности процессов ИСМ для конкретного предприятия необходимо осуществлять по следующему алгоритму (рис.1).

Рис.1 Алгоритм разработки диагностических процедур ИСМ

В качестве методики оценки качества продукции промышленного предприятия желательно использовать статистические методы, как достоверный, объективный и математически обоснованный способ. Однако несмотря на практически столетнюю историю возникновения, статистические методы контроля качества продукции не находят широкого распространения в отечественных методах контроля качества. В основном на промышленных предприятиях из статистических методов используются контрольные карты Шухарта [3], позволяющие оценить границы допуска изменений качественных категорий выпускаемой продукции согласно средним статистическим оценкам.

Реализация математически обоснованных статистических методов контроля качества обеспечивает так называемое «статистическое управление», с высокой степенью надежности предсказывая возможные последствия управленческих решений [4]. Применение этих методов, позволяющих к тому же уменьшить время и трудозатраты на процесс оценки качества конечной продукции, позволяет с заранее заданной точностью объективно установить реальное состояние исследуемых процессов или объектов.

Сложности применения статистических методов контроля качества заключаются в недостаточно развитой математической базе, статистическом инструментарии и отсутствии методов имитационного моделирования процессов оценки качества.

Рассматривая статистические методы в соответствии с положениями стандартов ИСО серии 9000 как совокупность высокоэффективных средств обеспечения и улучшения качества на основе объективно полученных и интерпретированных фактов, продемонстрируем возможность использования промышленных планов выборочного контроля качества продукции, закрепленные в ГОСТ.

Статистический приемочный контроль основан на выборочном контроле качества изделий для проверки соответствия качества продукции установленным требованиям. Решение об удовлетворении всей партии изделий требованиям заказчика принимается на основании результатов проверки одной, двух или нескольких выборок из всей партии (одноступенчатый, двухступенчатый или многоступенчатый планы).

В соответствии со стандартами государственной приемки в промышленности, заключение о качестве изделий массового выпуска выводится из результатов исследований случайной выборки из больших партий, в которой объем и допустимый процент брака определяется в согласованных документах, формулирующих вид и условия приемки. При этом предполагается, что в определенном числе случаев, дешевле допустить присутствие нескольких процентов брака, чем стремиться к полному исключению некачественных изделий, значительно повышая тем самым их стоимость.

По ГОСТ Р ИСО 2859-1-2007 партия изделий считается качественной, в том случае, если она включает в себя процент бракованных изделий, не превышающий определенную норму, задаваемую потребителем. При всем том, если процент брака выше допустимого, то определяется необходимость изменения технологии изготовления продукции, а следовательно и принятия управляющих решений.

Основной характеристикой партии изделий является генеральная доля дефектных изделий:

(1)

(1)

где N – число изделий во всей партии (т.е. объем партии),

D — число дефектных изделий (количество брака) во всей партии.

На практике, генеральная доля Q (или число D) неизвестны и оцениваются по результатам контроля случайной выборки объемом n изделий из той же партии. Доля дефектных изделий в выборке:

q=d/n (2)

где d – количество дефектных в выборке n.

Между перечисленными величинами существуют соотношения:

![]() (3)

(3)

где N-D, n-d — количество качественных изделий во всей партии и в выборке соответственно. Обычно n < N.

Основная проблема при использовании данного метода в ИСМ состоит в достоверном определении неизвестного допустимого количества бракованных изделий D и минимального объема выборки n, при которых D надежно определяется при известном числе изделий в партии N, числе изделий в выборке n и числе дефектных изделий в выборке d.

Для выявления оптимальных параметров воспользуемся методами имитационного компьютерного моделирования, реализуемого посредством математической формализации процесса или явления и разработки программного обеспечения. Компьютерный имитатор позволяет провести оптимизацию входных, выходных и внутренних параметров исследуемого явления на различных вариантах тестовых исходных данных. Основу имитационного моделирования оценки качества партии изделий в соответствии с планами выборочного контроля определяет теория гипергеометрического распределения случайных величин, проверка достоверности статистических гипотез, при этом данные моделируются компьютером на основании датчика случайных чисел.

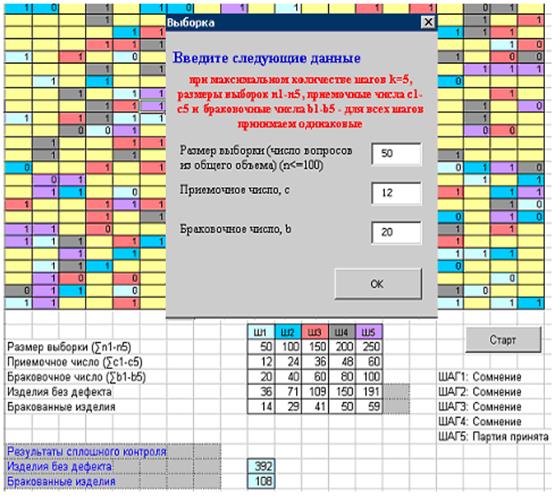

Рассмотрим вкратце алгоритм многоступенчатого плана выборочного контроля (пример программной реализации приведен на рис.2).

Этот план осуществляется по следующим заранее заданным исходным параметрам: k (предельному количеству ступеней контроля), размерам отдельных частных выборок n1, n2, n3 … nk-1, nk, приемочным числам c1, c2, c3 … ck-1, ck, браковочным числам b1, b2, b3 … bk-1.

Тактика контроля следующая. Первоначально берется частная выборка объемом n1 и определяется число браковочных изделий (дефекты) d1. Если d1 £ c1, то испытание пройдено. В другом случае, если d1 ³ b1, то испытание не пройдено (партия бракуется). Если c1 < d1 < b1, то принимается решение о взятии и контроле второй частной выборки объема n2. Пусть в объединенной выборке среди (n1 + n2) найдено d2дефектов. Тогда, если d2 £ c2 (где c2 – второе приемочное число), то испытание пройдено; a если m2 ³b2 — не пройдено. При c2 < d2 < b2 , принимается решение о взятии третьей частной выборки и ее объединении с первыми двумя. В дальнейшем контроль производится по аналогичной схеме, за исключением последней, k-й выборки.

Если на k-м шаге среди n = n1 + n2 + n3 + …+ n k-1 + n k проконтролированных изделий этой объединенной выборки окажется dk дефектов и dk £ ck , то испытание пройдено; если же dk > ck — то испытание не пройдено. В многоступенчатых планах число шагов обычно принимается, что n1 = n2 = … = nk-1 = nk, при этом результат получается более точным и обоснованным.

Рис.2.Пример результата имитационного моделирования промышленных планов выборочного многоступенчатого контроля качества изделий

Авторами разработано несколько программных средств, реализующих стандартные методики планов выборочного контроля – одноступенчатого, двухступенчатого, многоступенчатого.

Практика применения (проведено более 5000 испытаний) разработанного программного обеспечения в показала, что для каждого изделия путем проведения имитационного моделирования возможно установить условия на на N, n, d, при выполнении которых партию следует принять, забраковать или продолжить контроль (увеличить значение n).

Полученные оценки и результаты контроля предлагается внедрить в ИСМ промышленного предприятия как элемент эффективного мониторинга процессов менеджмента качества, обеспечивая выборочный контроль качества изделий на различных этапах производства без итогового выходного контроля качества, снижая тем самым уровень дефектных изделий, временные и трудовые затраты.

Читайте также

Библиографический список

- Шестаков, А. Л. Назначение СМК и ее процессов // Методы менеджмента качества. — 2010. — N 1. — С. 10-13.

- Василевский, С. Н. Измерение процессов СМК в строительстве // Методы менеджмента качества. — 2010. — N 2. — С. 41-45.

- Уилер Д., Чамберс Д. Статистическое управление процессами: Оптимизация бизнеса с использованием контрольных карт; Пер. с англ. — М.: Альпина Бизнес Букс, 2009. — 409 с.

- Деминг Э. Выход из кризиса: Новая парадигма управления людьми, системами и процессами; Пер. с англ. — М.: Альпина Бизнес Букс, 2007. — 370 с.

References

- Shestakov, A. L. Purpose QMS and its processes [Naznachenie SMK i ee protcessov]. Methods of Quality Management. 2010. N 1. S. 10-13.

- Vasilevskii, S. N. Measurement QMS processes in construction [Izmerenie protcessov SMK v stroitelstve]. Methods of Quality Management. 2010. N 2. pp. 41-45.

- Uiler D., Chambers D. Statistical Process Control : Business Optimization using Shewhart control charts [Statisticheskoe upravlenie protcessami: Optimizatciia biznesa s ispolzovaniem kontrolnykh kart Shukharta]. Trans. from English. Moscow: Alpina Business Books, 2009. 409 p.

- Deming E. Out of the crisis : A new paradigm of managing people , systems and processes [Vykhod iz krizisa: Novaia paradigma upravleniia liudmi, sistemami i protcessami]. Trans. from English. MA: Harvard Business Review, 2007. 370.