Теоретико-методические подходы формирования и развития концепции бережливого производства на машиностроительном предприятии

Theoretical and methodological approaches to the formation and development of the concept of lean production at a machine-building enterprise

Авторы

Аннотация

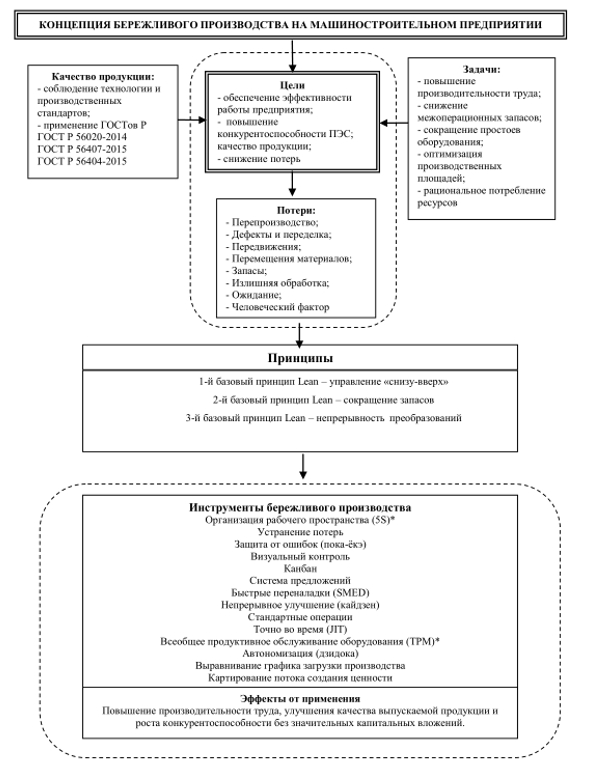

В статье рассмотрены теоретико-методические подходы формирования и развития концепции бережливого производства на машиностроительном предприятии. Проведен исторический экскурс развития концепции. Автором предложена классификация производственных потерь применительно к специфике работы машиностроительного предприятия. Представлены основные инструменты, направленные на выявление и снижение потерь. Просуммированы основные положения рассмотренной концепции, её роль в обеспечении эффективности работы высокотехнологичных машиностроительных предприятий.

Ключевые слова

машиностроительное предприятие, концепция бережливого производства, производственно-экономическая система.

Рекомендуемая ссылка

No items found. Теоретико-методические подходы формирования и развития концепции бережливого производства на машиностроительном предприятии // Современные технологии управления. ISSN 2226-9339. — №2 (92). Номер статьи: 9222. Дата публикации: 06.08.2020. Режим доступа: https://sovman.ru/article/9222/

Authors

Abstract

The article discusses theoretical and methodological approaches to the formation and development of the concept of lean production at a machine-building enterprise. A historical excursion to the development of the concept was carried out. The author proposes a classification of production losses in relation to the specifics of the work of a machine-building enterprise. The main tools aimed at identifying and reducing losses are presented. The main provisions of the considered concept, its role in ensuring the efficiency of high-tech machine-building enterprises are summarized.

Keywords

machine building enterprise, lean manufacturing concept, production and economic system.

Suggested citation

No items found. Theoretical and methodological approaches to the formation and development of the concept of lean production at a machine-building enterprise // Modern Management Technology. ISSN 2226-9339. — №2 (92). Art. # 9222. Date issued: 06.08.2020. Available at: https://sovman.ru/article/9222/

Введение

Сегодня российская экономика встала на цифровой путь развития. Поэтому в последнее время международным сообществом в научно-практических кругах широко обсуждаются доминирующие проблемы в области использования новых концепций на машиностроительных предприятиях. В то же время эффективность управления предприятиями, в том числе осуществляющими производство продукции специального назначения, является значимым для обеспечения экономической и общенациональной безопасности страны. Важно учесть, что в условиях становления и развития цифровой экономики преобразуются не только методы использования ресурсов, но и развиваются гибкие системы, обеспечивающие рост производительности труда.

Перед предприятиями стоят сложные задачи по реорганизации и техническому переоснащению производства, внедрению новых цифровых и межотраслевых технологий, более рациональному использованию производственных площадей и высокопроизводительного оборудования, поиску и организации серийного выпуска новых перспективных изделий.

Существующий анализ опубликованных работ свидетельствует о том, что проблемы управления предприятием получили отражение в сравнительно небольшом количестве научных трудов, не проработаны и мало изучены практические данные и материалы по их использованию. В частности вопросы внедрения концепций на машиностроительных предприятиях методологически изучены и проработаны пока недостаточно, и не находят теоретического и методологического практического подтверждения.

Исторический экскурс развития концепции Lean

Из истории развития lean известно, что основоположником становления данного направления изучаемого в научном сообществе, является Тайити Оно.

В 40-е годы XX века Тайити Оно, один из руководителей японской корпорации Toyota, сравнил производительность труда американских и японских рабочих. Оказалось, что производительность у американцев в 9 раз выше, чем у японцев. Для того чтобы достигнуть необходимого уровня на котором находилась Америка, были поставлены цели по сокращению «муда». Была разработана классификация, которая подробно раскрывала причины возникновения потерь. Классификация состояла из семи «муда» (по японски – потери) [1, 2].

Это научное исследование начиналось с изучения использования в производстве используемых статистических методов всеобщего контроля качества в начале 1950-х. Существенное влияние на этапе становления оказали известные научные работы Э.Деминга и У.Шухарта в области изучения производственных проблем статистического анализа.

В основе рассматриваемой идеи лежит улучшение процессов путём их ранжирования по категориям, определяемыми понятиями «муда». Под этими понятиями подразумеваются процессы, которые не приносят добавленной ценности потребителям, или уменьшают её. [2, 3, 4].

Под потерями в статье понимается все то, что приводит к снижению эффективности производства, к существенным простоям, ожиданиям, возникновению брака в процессе работы или затратам, не добавляющим стоимости выпускаемой продукции.

Известно, что в концепции Lean применяют два основных принципа: первый – «точно в срок» или «точно вовремя», известный в терминологии корпорации Toyota, как «Just-In-Time», второй – автономизация [5].

Отметим, что в статье рассматривается машиностроительное предприятие, выпускающее уникальную продукцию с длительным циклом изготовления, с использованием цифровых технологий, а также осуществляющее оптимизацию производственных процессов с внедрением организационных нововведений. Учитывая данное обстоятельство, нами предлагается в статье рассмотреть классификацию производственных потерь применительно к специфике работы машиностроительного предприятия:

- перепроизводство: производство такого количества продукции (работ и услуг), которое превышает производственные потребности внутреннего или внешнего потребителя. Этот вид потерь является основной причиной возникновения всех производственных потерь;

- избыток запасов: хранение ненужных запасов, комплектующих в количестве, существенно превышающем нормативно необходимое;

- брак и дефекты: производство некачественной продукции, наличие брака, переделка продукции;

- излишняя обработка – ненужные действия работников из-за несоответствующих инструментов или сложной конструкции продукции (из-за несоответствующего планирования и проектирования услуги);

- перемещения – лишние движения производственных работников во время движений по цеху (участку), в которых нет необходимости, потери при подборе материалов, поиске оснастки и приспособлений, инструментов, информации, чертежей, документов;

- ожидание, простои: время бездействия работника или оборудования, вызванное ожиданием материала, задержкой доставки, проверками, завершением операции, отсутствие решения о продолжении работ в необходимые сроки;

- транспортировка: слишком большое количество перемещений материалов, сырья, незавершенной продукции и готовых изделий;

- незаинтересованность персонала — незадействованный в улучшениях творческий потенциал, предпринимаемый постоянно работниками с целью оказать положительное воздействие на общее состояние производства.

Для сокращения первых двух видов Muda (перепроизводства, избытка запасов) в данном случае для снижения производственных потерь — используется система «Точно вовремя». Эта система создана для того, чтобы получать детали и готовую продукцию в тот момент, когда это нужно заказчику, поставщику. С помощью этой системы возможно снижение запасов сырья, неиспользуемых комплектующих в производстве, снижение объёмов незавершенного производства и готовой продукции. Для этого применяется 5 методов: схема передачи материалов и информации, поточное производство, вытягивающее производство на основе заказов (канбан), выравнивание производства и SMED – «быстрая переналадка».

Для сокращения четырех из остальных пяти производственных потерь рабочего времени (брак и дефекты, дополнительная обработка, лишние движения, ожидание, лишняя транспортировка) используются методы многопроцессной работы. При многостаночной работе один рабочий занят сразу же на нескольких станках одинакового типа одновременно (например, на токарных, или фрезерных станках). А при многопроцессной работе один рабочий работает одновременно на нескольких станках разного типа (токарном, фрезерном). Это позволяет уменьшить трудозатраты в поточном производстве. Для восьмого вида потерь можно использовать систему улучшений в производстве – кайдзен.

Методы и инструменты Lean, направленные на выявление и снижение потерь

Далее рассмотрим существующие методы и инструменты Lean направленные на выявление и устранение производственных потерь.

Методы и инструменты Lean для улучшения рабочего пространства: в том числе система 5С – организация рабочего пространства, визуализация, стандартная работа. Эти методы относительно просты в использовании в работе, и способствуют быстрому развитию бережливого производства на предприятии. Эти методы можно назвать «методы и инструменты Lean ежедневного использования», поскольку их можно внедрять в любое время с целью развёртывания концепции бережливого производства и решения других задач.

5С позволяет организовать работу по созданию культуры производства, позволяет создавать необходимые условия для качественного выполнения операций, экономии времени, повышения производительности и безопасности труда, создание и поддержание порядка и чистоты на каждом рабочем месте.

Для лучшего усвоения информации при повышении производительности и безопасности работы, сокращения количества потерь в организациях используют визуализацию. Визуализация – это приведение плановых и фактических показателей, оценок, решений проблем и иных мероприятий, возникающих в работе организации в наглядный формат. Визуализация предназначена прежде всего для того, чтобы выявленные проблемы доносились до всеобщего сведения и непрерывно становились поводом для внедрения улучшений. Визуализация становится необходимой для идентификации отклонений от нормального функционирования трудовых процессов и их фиксации на различных информационных источниках. Это позволяет ускорять реакцию работников на проблемы, возникающие в реальном времени.

Стандартизация – деятельность, направленная на определение и разработку единых требований, норм и правил к продукции, работам и услугам. Этот метод служит способом зафиксировать полученные улучшения и включить их в повседневную работу работников. Этот метод представляет собой последовательность действий, необходимых для выполнения определённой операции, позволяет оценить достигнутый результат. Закрепление достигнутых улучшений в стандартах обеспечивает понимание и правильное выполнение работниками нового процесса. Например, в цехе может быть использован визуальный контроль за выполнением стандарта соблюдения системы 5С в цехе на рабочих местах мастерами (начальниками) участков, т.е. порядок на рабочих местах должен соответствовать стандарту системы 5С.

Одним из основных шагов при совершенствовании процессов является картирование потока создания ценности. Картирование бизнес-процессов проводится в два этапа. На первом этапе составляется карта текущего состояния с выявлением существующих потерь, описываются информационные и материальные потоки. На втором этапе составляется карта будущего состояния процесса с учётом выявленных потерь и разработанных мероприятий по устранению потерь.

Инструменты Lean, повышающие уровень вовлеченности, мотивацию персонала

Концепция Lean основана на идеях Кайдзен – методики непрерывного улучшения. Основа Кайдзен – последовательные, небольшие, постепенные изменения, предпринимаемые постоянно работниками предприятия с целью оказать положительное воздействие на общее состояние производства. Реализуется, как правило, с помощью создания инициативных рабочих групп и специализированных подразделений через финансовое стимулирование работников. В целом, это непрерывный процесс совершенствования, в который вовлекаются все работники предприятия. Организован этот процесс в форме подачи и реализации кайдзен-предложений по улучшениям.

Говоря об истоках кайдзен, следует отметить работы, в которых рассмотрены общеизвестные принципы кайдзен [3, 4, 6, 7, 8, 9]. Внедрение кайдзен на предприятии, как правило, осуществляется через подачу и реализацию кайдзен-предложений по улучшениям (КПУ), проектов бережливого производства (Лин-проект).

Кайдзен-предложение по улучшению – это предложение работника, направленное на снижение потерь без существенных затрат, дающее экономию ресурсов, улучшение организации рабочих мест и процессов производства, создающее необходимую творческую и инициативную среду для работников Общества.

Лин-проект – комплексное, не повторяющееся мероприятие, предполагающее внедрение инструментов бережливого производства. Критериями Лин-проекта является количество устраненных потерь, сроки, затраты на реализацию, достижения целевых показателей эффективности, эффект от внедрения.

Информационный стенд (ИС) – инструмент системы визуального менеджмента производственных и управленческих процессов. Основная цель создания ИС – выявление, визуализация и устранение потерь и отклонений от основных показателей производства. Система работы с ИС основана на проведении регулярных встреч и оперативных совещаний на всех уровнях управления.

Методы и инструменты Lean в широком смысле ориентированы на повышение эффективности производственно-экономической системы. В целом они направлены на снижение и устранение потерь, каждый инструмент или метод, как правило применяется в определённой области. Например, система 5С – организация рабочего пространства, визуализация производственных процессов, выполнение стандартных операционных процедур, картирование потока создания ценности, внедрение кайдзен-предложений по улучшениям и др. Описанные нами методы и инструменты Lean существенно отличаются друг от друга по назначению и использованию в производстве, сроками реализации, сложности освоения и их адаптации. Они могут представлять собой как краткосрочные, так и долгосрочные мероприятия в виде внедрения проектов бережливого производства.

Исходя из этого, для внедрения данного комплекса инструментов, направленного на эффективность производства, необходима слаженная работа всего персонала. Данные инструменты ориентированы, в первую очередь, на работников производственных подразделений, а также работников функциональных подразделений, участвующие в обеспечении производственного процесса.

С учётом рассмотренной концепции, представим основные положения.

- При внедрении бережливого производства применяется проектный подход к решению конкретных задач с использованием временных межфункциональных рабочих групп.

- Концепция бережливого производства ориентирована на системный, процессный подход к управлению предприятием.

- В производственно-экономических системах процесс поиска и предупреждения возможных потерь организован на всех этапах жизненного цикла продукции от разработки проекта до постановки изделия на серийное производство.

- Используя комплекс инструментов, можно добиться существенного снижения производственных потерь, повышения производительности всей системы, сокращение сроков изготовления продукции, надежного снижения практически всех видов запасов, гарантированного исполнения заданий в срок.

- Поддержка и лидерство высшего руководства на всех уровнях управления, а также вовлеченность работников, являются фундаментом для развития производственно-экономической системы на принципах бережливого производства.

Учитывая вышесказанное, представим концепцию бережливого производства на машиностроительном предприятии (рис. 1).

Рис. 1 – Концепция бережливого производства на машиностроительном предприятии

Заключение

Каждая страна имеет свои устоявшиеся представления и реальную экономическую среду, по этому, необходимо разрабатывать свой собственный путь и систему с помощью интеграции мирового и собственного опыта в неё, а также на основе глубокого анализа ошибок, допускаемых на всех ступенях развития экономики.

В России применение бережливого производства находит свое место, однако, зачастую система внедряется по шаблону зарубежных аналогов, без учета сложившихся экономических и социальных связей, в связи с чем, система не приносит желаемого результата и получает негативный оттенок. Поэтому использование зарубежного опыта внедрения без интеграции в существующую экономическую и социальную среду не должно производиться, но не внедрение также не позволит экономике получить дополнительный импульс.

Подводя итог всему сказанному для успешного продвижения бережливого производства и его принципов необходимо проводить пропаганду среди предприятий для повышения качества управления, снижения затрат, роста конкурентоспособности отечественной продукции и повышения производительности труда. Дальнейшее внедрение на предприятиях г. Перми, в том числе осуществлять с привлечением бюджетных средств.

Читайте также

Библиографический список

- Вумек Дж. Бережливое производство: Как избавиться от потерь и добиться процветания вашей компании / пер. с англ. –11-е изд. – М.: Альпина Паблишер, 2017. – 472 с.

- Оно Т. Производственная система Тойоты. Уходя от массового производства. М.: Институт комплексных стратегических исследований, 2005. 192 с.

- Вэйдер М. Инструменты бережливого производства: мини-руководство по внедрению методик бережливого производства. М.: Альпина Бизнес Букс, 2005. 125 с.

- Хоббс Д.П. Внедрение бережливого производства: практическое руководство по оптимизации бизнеса: пер. с англ. – Мн: Гревцов Паблишер, 2007. – 352 с.

- Лайкер Дж.К. Дао Тойота: 14 принципов менеджмента ведущей компании мира. М.: Альпина Бизнес Букс, 2006. 588 с.

- Луйстер Т., Теппинг Д. Бережливое производство: от слов к делу. М.: РИА «Стандарты и качество», 2008. 132 с.

- Масааки Имаи. Гемба кайдзен: путь к снижению затрат и повышению качества / пер. с англ. М.: Альпина, 2010. 340 с.

- Thomas Grunberg Performance Improvement: Department of Production Engineering Royal Institute of Technology. Stockholm, Sweden, 2007. – 223 p.

- Теппинг Д., Шукер Т. Бережливый офис. Управление потоками создания ценности / Пер. с англ. А.Л. Раскина. – М.: РИА «Стандарты и качество».

References

- Vumek Dzh. Lean Manufacturing: How to Get Rid of Waste and Make Your Company Prosper [Berezhlivoye proizvodstvo: Kak izbavit’sya ot poter’ i dobit’sya protsvetaniya vashey kompanii]. from English. –11th ed. – M .: Alpina Publisher, 2017 .– 472 p.

- Ono T. Toyota Production System. Moving away from mass production [Proizvodstvennaya sistema Toyoty. Ukhodya ot massovogo proizvodstva]. Moscow: Institute for Comprehensive Strategic Studies, 2005.192 p.

- Veyder M. Lean tools: mini-guide for the implementation of lean manufacturing techniques [Instrumenty berezhlivogo proizvodstva: mini-rukovodstvo po vnedreniyu metodik berezhlivogo proizvodstva]. M .: Alpina Business Books, 2005.125 p.

- Khobbs D.P. Implementation of Lean Manufacturing: A Practical Guide to Business Optimization [Vnedreniye berezhlivogo proizvodstva: prakticheskoye rukovodstvo po optimizatsii biznesa]: trans. from English. – Minsk: Grevtsov Publisher, 2007.– 352 p.

- Layker Dzh.K. Tao Toyota: 14 management principles of the world’s leading company [Dao Toyota: 14 printsipov menedzhmenta vedushchey kompanii mira]. M.: Alpina Business Books, 2006.588 p.

- Luyster T., Tepping D. Lean production: from words to deeds [Berezhlivoye proizvodstvo: ot slov k delu]. M.: RIA “Standards and Quality”, 2008. 132 p.

- Masaaki Imai. Gemba kaizen: a way to reduce costs and improve quality [Gemba kaydzen: put’ k snizheniyu zatrat i povysheniyu kachestva]. from English. Moscow: Alpina, 2010.340 p.

- Thomas Grunberg. Performance Improvement: Department of Production Engineering Royal Institute of Technology [Performance Improvement: Department of Production Engineering Royal Institute of Technology]. Stockholm, Sweden, 2007.– 223 p.

- Tepping D., Shuker T. Lean office. Value stream management [Berezhlivyy ofis. Upravleniye potokami sozdaniya tsennosti] / Per. from English. A.L. Ruskin. – M.: RIA “Standards and Quality”.